consultoria

cálculo de engrenagens

Projeto ou Comprovação da capacidade de carga:

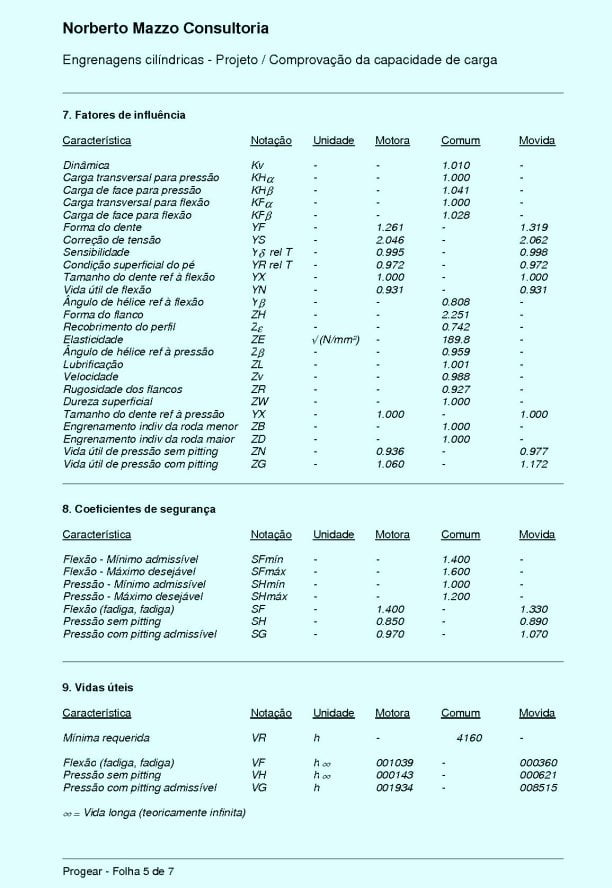

- Coeficientes de segurança.

- Vidas úteis relativas à flexão e à pressão nos flancos dos dentes.

- Fatores de influência (fenômenos que influenciam na vida útil).

- Ajuste (espessura dos dentes, jogo entre flancos, etc.).

- Desvios permissíveis para o dentado.

- Capacidade de carga à flexão e à pressão (potências e torques máximos admissíveis e de regime).

- Forças atuantes no engrenamento sobre os eixos (radial, axial, etc.).

- Dinâmica (velocidades: periférica, crítica, de deslizamento, etc.).

Cálculo geométrico completo de um par:

- Características geométricas (diâmetros, ângulos, etc.).

- Tolerâncias (nos diâmetros, na espessura dos dentes, etc.).

- Desvios permissíveis para o dentado.

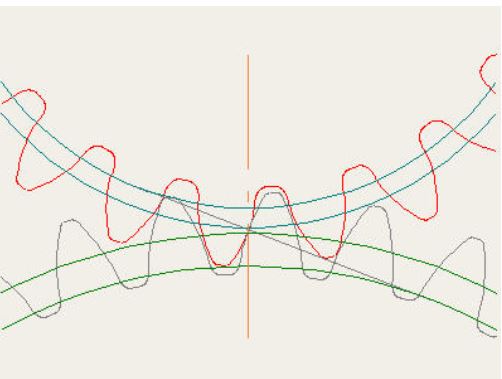

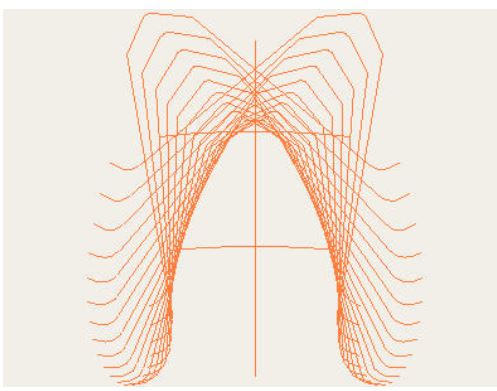

- Desenho dos dentes (engrenados e individuais em arquivos DXF).

- Informações sobre o perfil de referência (ferramenta geradora).

Diâmetros conjugados:

Calculam-se os diâmetros que estão em contato, entre a roda e sua conjugada, podendo esta última ser um cortador (ferramenta) shaving, que trabalham, neste caso, com os eixos cruzados, ou seja, com diferença entre os ângulos de hélices entre a roda e o cortador.

Frequentemente é preciso calcular o diâmetro no ponto da roda em que o diâmetro de cabeça do cortador shaving toca durante o trabalho. Também se pode calcular o diâmetro no cortador, que determinado diâmetro da roda atinge. Ou, ainda, o diâmetro de cabeça do cortador que alcança o diâmetro de pé da roda.

Estes cálculos são úteis para uma eventual correção no perfil do dente do cortador.

Distância entre centros:

Calcula-se em função:

- Dos fatores de deslocamentos dos perfis (correção) de ambas as rodas;

- Da somatória dos fatores dos deslocamentos dos perfis;

- Das espessuras dos dentes de ambas as rodas;

- Da propriedade de engrenamento.

Alem da teórica, pode-se calcular também a distância entre centros em função da série Aa de tolerâncias ISO, ou seja, as distâncias entre centros superior e inferior.

A distância mínima é particularmente importante e deve ser suficiente para absorver todos os erros inerentes à montagem e também aos erros das próprias rodas engrenadas, que podem se acumular e provocar interferência e gerar ruído excessivo.

Diâmetros:

Calculam-se as medidas dos círculos mais usuais associados às rodas dentadas como:

- Diâmetro de referência. Circunferência que associa o número de dentes da roda com

o tamanho do dente (módulo). - Diâmetro de base. Circunferência, da qual se desenrola um fio cuja extremidade descreve a curva evolvente. Seu valor é necessário para o controle gráfico da curva, portanto, fundamental a sua especificação no desenho ou na folha de operação.

- Diâmetro de cabeça ideal para se obter um alto grau de recobrimento de perfil, sem debilitar a espessura da cabeça do dente.

- Diâmetro de cabeça em função da espessura de cabeça do dente.

- Diâmetro de pé para que não haja interferência com a cabeça da roda conjugada.

- Diâmetro de pé em função da distância entre centros, do diâmetro de cabeça da roda conjugada e da folga de raiz mínima.

- Diâmetro de referência equivalente. Círculo virtual que, nas rodas com dentes inclinados, equivale ao círculo de referência na roda com dentes retos. É usado para tratar o dentado helicoidal como se fosse reto.

- Diâmetro de referência deslocado. Círculo que acompanha o deslocamento do perfil.

- Diâmetro primitivo. Circunferências que, em um par de rodas têm as mesmas velocidades periféricas. Também denominadas circunferências de trabalho ou de engrenamento ou de rolamento. Dividem a distância entre centros, na proporção dos números de dentes das rodas.

- Diâmetro de início do chanfro. É a circunferência onde se dá o início do chanfro de cabeça, portanto, o ponto extremo da curva evolvente.

- Diâmetro útil de cabeça. É o último ponto que toca a roda conjugada, caracterizando o final do perfil ativo do dente.

- Diâmetro útil de pé. É a circunferência onde se dá o início do perfil ativo a partir do pé do dente. Nas rodas com dentes externos, é o ponto mais interno que toca a roda conjugada.

Ângulos:

Calculam-se as medidas dos ângulos mais usuais associados às rodas dentadas como:

- Ângulo de perfil transversal. Ângulo do flanco reto da ferramenta geradora medido no plano transversal.

- Ângulo de pressão normal e transversal. Formado pela linha de ação e por uma reta perpendicular à reta que passa pelos centros geométricos das rodas, medido nos planos normal e transversal, respectivamente”

- Ângulo de pressão normal em um círculo qualquer.

- Ângulo de hélice no círculo de base. Ângulo entre o eixo da roda e a linha de flanco que tangencia o cilindro de base. É particularmente útil para a preparação da máquina de controle do ângulo de hélice. Para o controle gráfico do ângulo de hélice, é necessário informar à máquina medidora, o ângulo de hélice no diâmetro de base. Há equipamentos que necessitam dos discos de base (peça física, cujo diâmetro externo é exatamente o diâmetro de base da roda dentada) para realizar o controle. Nos casos em que o controle se dará uma única vez, uma alternativa econômica é utilizar-se de um disco existente cujo diâmetro seja próximo ao círculo de base teórico. Pode-se calcular o ângulo correspondente ao disco existente e o controle será perfeito.

- Ângulo de hélice no diâmetro de referência deslocado.

- Ângulo de hélice em um círculo qualquer.

- Ângulo de hélice no diâmetro de referência em função de um ângulo medido sobre um diâmetro qualquer.

- Ângulo de desenvolvimento num círculo qualquer. Trata-se do ângulo que a roda girou para alcançar o diâmetro desejado, durante o desenvolvimento da curva que representa a evolvente.

Deslocamento do perfil (correção) de uma roda ou de um par:

Calculam-se os fatores de deslocamentos dos perfis (x1 e x2) ou sua somatória (x1+x2), em função das grandezas que podem interferir no deslocamento como a distância entre centros e a espessura dos dentes. O deslocamento, também conhecido como correção é um recurso praticado para:

- Evitar penetração do perfil conjugado no pé do dente em peças com reduzido número de dentes;

- Ajustar as rodas numa pré-determinada distância entre centros;

- Otimizar a geometria do dente, objetivando atingir velocidades de deslizamento adequadas entre as cabeças das rodas motoras e movidas;

- Equalizar a resistência dos dentes, entre rodas conjugadas, com grande diferença nos números de dentes (grande relação de transmissão). Por exemplo, podemos deslocar positivamente os dentes de uma roda pequena (pequeno número de dentes), objetivando diminuir o fator de forma e consequentemente diminuir a solicitação no pé do dente e deslocar negativamente os dentes de uma roda grande (grande número de dentes).

- Aumentar o grau de recobrimento do perfil, evitando um falso engrenamento em dentes altos.

Grau de recobrimento do perfil:

É de fundamental importância no projeto de engrenagens. Influencia na vida útil e no ruído.

Em função das condições geométricas impostas ao projeto, nem sempre é possível obter os graus de recobrimento dos perfis otimizados, porém, pode-se através de cálculos, chegar à melhor geometria do dente e consequentemente no melhor grau de recobrimento do perfil possível.

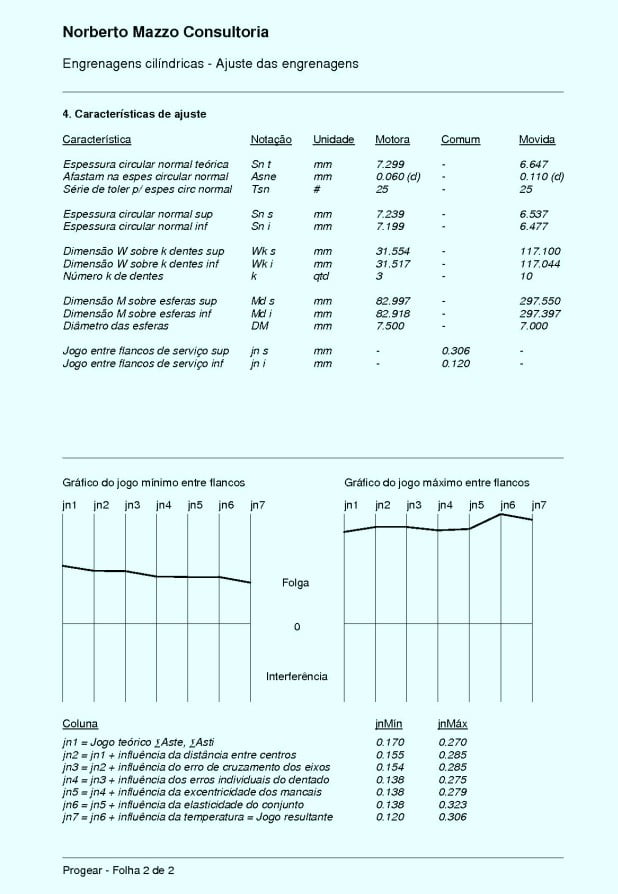

Ajuste das engrenagens:

Estabelecem-se as espessuras dos dentes e as dimensões W (dimensão sobre k dentes consecutivos) e dimensão M (dimensão sobre duas esferas ou rolos colocados diametralmente opostos nos vão dos dentes) com suas respectivas tolerâncias, de modo a assegurar um jogo mínimo e limitar o jogo máximo entre os flancos dos dentes durante o trabalho de transmissão, uma vez que vários fatores contribuem para essa variação.

Os cálculos são efetuados, levando-se em conta as dilatações provocadas pelo aquecimento e também os erros acumulados no conjunto de transmissão que alteram sensivelmente o jogo entre flancos.

Este jogo deverá ser necessário e suficiente para absorver todos os erros inerentes ao processo de fabricação e montagem das engrenagens.

O valor do jogo nada tem a ver com a qualidade do dentado, porém, as diferentes qualidades afetam o jogo uma vez que os erros individuais do próprio dentado e a distância entre centros, normalmente, são calculados em função da qualidade.

Jogo entre flancos:

O jogo entre flancos (backlash) é uma propriedade do engrenamento e não uma propriedade de uma roda dentada. É a folga entre os flancos engrenados. Considerando-se um par de engrenagens e fixando-se, no plano de rotação, uma delas, a outra deverá girar livremente, um pequeno ângulo determinado pelo jogo entre os flancos dos dentes.

Na maioria das aplicações, o jogo entre flancos não é prejudicial, se bem especificado. Ao contrário, ele é necessário para acomodar as variações de fabricação das engrenagens e da caixa onde as mesmas estão montadas. Em alguns casos, onde o engrenamento é utilizado em sistemas de controle de posição, o jogo entre flancos poderá ser prejudicial. Nestes casos, o seu valor deverá ser criteriosamente determinado.

Calcula-se, por estimativa, o jogo entre os flancos dos dentes, em cinco condições distintas:

- Jogo entre flancos teórico em função das espessuras mínima e máxima dos dentes.

- Jogo entre flancos com as engrenagens montadas em dispositivos de inspeção.

- Jogo entre flancos de inspeção com as engrenagens montadas na própria máquina.

- Jogo entre flancos mínimo atingido e máximo alcançado durante o trabalho de transmissão.

- Jogo entre flancos estabilizado durante o trabalho de transmissão.

Espessura do dente:

Calcula-se a espessura do dente, que é o tamanho do arco (no caso de espessura circular) ou da corda (no caso de espessura cordal), medido sobre um círculo qualquer, por exemplo, sobre o círculo de referência (d) que corresponde a um dente na seção normal.

Calcula-se a espessura circular normal teórica do dente e também as espessuras superior e inferior em função do afastamento e da tolerância.

Calcula-se também a espessura do dente em função da dimensão W (sobre k dentes consecutivos) ou da dimensão M (sobre dois rolos ou esferas).

Dimensão W (sobre k dentes consecutivos):

Com o objetivo de controlar a espessura do dente, calcula-se a dimensão W, que é o comprimento da tangente à circunferência de base, entre os planos paralelos tangentes aos flancos externos (anti-homólogos) de um grupo de k dentes consecutivos.

É uma conversão puramente geométrica da:

- Espessura circular normal teórica ou

- Espessura circular normal efetiva ou

- Dimensão M (sobre duas esferas ou dois rolos) ou

- Dimensão W sobre q dentes consecutivos, q diferente de k

Dimensão M (sobre rolos ou esferas):

Com o objetivo de controlar a espessura do dente, calcula-se a dimensão M, que:

- Quando aplicada em uma roda dentada, é a dimensão tomada sobre duas esferas, ou dois rolos, colocados em vãos (vazios entre os dentes) diametralmente opostos da roda.

- Quando aplicada em cremalheira construída a partir de uma barra retangular, é a dimensão tomada entre o plano oposto ao dentado da barra até a tangente mais distante a este plano de um rolo colocado no vão (vazio entre os dentes).

- Quando aplicada em cremalheira construída a partir de uma barra circular, é a dimensão tomada entre a tangente mais distante oposta ao dentado da barra até a tangente mais distante a esta primeira de um rolo colocado no vão (vazio entre os dentes).